轉型、升級、接班──是台灣產業界目前同時面臨的三件大事,這將是所有產業的另一個契機,同時也是全新的生存之戰,期間變化將形塑台灣的工業4.0樣貌,毫無疑問,這次變革也會對下一個十年的產業競爭定調。

因此,科技業以外的產業−−傳統產業,開始起身琢磨工業4.0。原因很簡單,第一,軟硬體工具變多,成本下降、取得容易,這是誘因。第二,產業需求改變,過去30年以標準化製造為主,產品生命周期長,工廠內有不同設備,就像八國聯軍。但現在,市場競爭激烈,傳產也走向個人化、客製化,產品生命周期縮短,產線、材料、製程要一直改變,設備開始連網、要求品質一致,這些都將導致成本的定義被翻轉。

工業4.0第一步:重新定義組織

然而事實上,有些企業根本不適合工業4.0。好比說,中部有些機械業者已經在國際間小有名氣,只需要再升級一點點智慧製造,也許是用現有設備加上一些感測器,工廠就能連線,讓整體的營運管理更有效益,並不需要一口氣花幾十億元,只為添購所謂的工業4.0新設備。

又或者是,傳統師徒制的組織設計,導入智慧製造只是白做工而已。因為工業4.0的目的,就是要把師傅的經驗換成數據,可以複製、學習,但如果組織跟人沒變,只是用一台最先進的機器人,很快就落伍了,越南、緬甸都可以做到,還比台灣便宜。

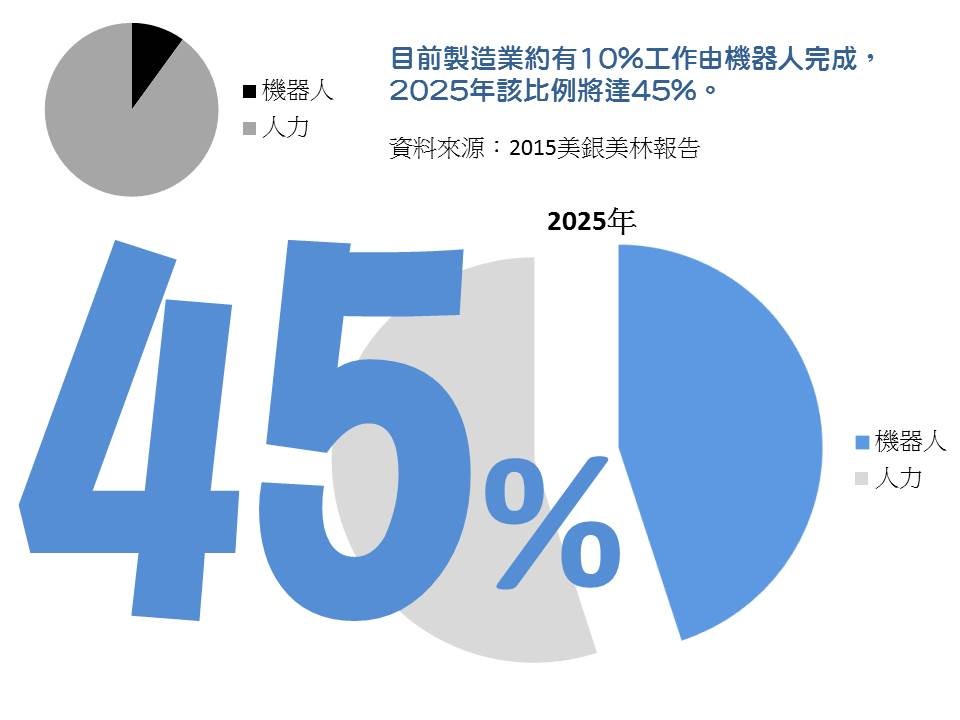

很多人談工業4.0,九成以上都在講技術、自動化,但自動化、機器人不過是工具之一,重點還是觀念要變、要換腦袋、組織要重新定義,不然就算你花10億、20億的資金導入自動化設備,都不會有好的效果。對傳產來說,該思考的是如何利用自身優勢因應變局,從組織改造開始就是其一。

現階段的工廠設計、製造模式,都是從上一波工業革命就定下來的沿革,分工細、規格化、極權式,但在工業4.0中,新做法卻是分散式、協同式,強調生態系,可能跟供應商、客戶也要資料共享,對「組織」的定義與過去截然不同。

未來,製造不再會是核心,也許核心會是服務、是行銷、是數據。

過去,只要把硬體做好就有生意了,現在的硬體是半買半相送,服務才是重點。未來,企業要整合軟體、硬體、韌體、平台內容和服務。

發揮群聚製造優勢,台灣要走自己的路

台灣在工業4.0中,還有一大優勢,我們的溝通成本幾乎是全球最低。從台北到高雄,這將近400公里的西部廊帶,錯落各式各樣的生產聚落,像是北部的半導體、中部的精密機械、南部的光學,其間還穿插有傳統產業,這麼短的距離,把這麼多元的核心放在一起,全世界找不到第二個。群聚,就是我們的DNA,而新製造的想法,就是在追求把群聚做起來。

弔詭的是,我們總習慣跟全世界第一名比,好像沒有得到第一就會失落,但我認為,第二、第三名已經很厲害了。過去兩個30年,台灣打下了扎實的製造能力,累積深厚的基礎,製造這條路,適合台灣繼續發展,不要妄自菲薄。

過去,只要把硬體做好就有生意了,現在的硬體是半買半相送,服務才是重點。

文章來源 : 數位時代